摘要:Φ3.2×13m球磨机与辊压机(HFCG120-45)、打散分级机(SF500/100)配套的开路联合粉磨体系,共用一台PPW96-7收尘器。台时产值动摇大,且易发生结露影响收尘、通风效果等。因而对除尘设备采纳改造锁风阀等办法,取得了杰出效果。

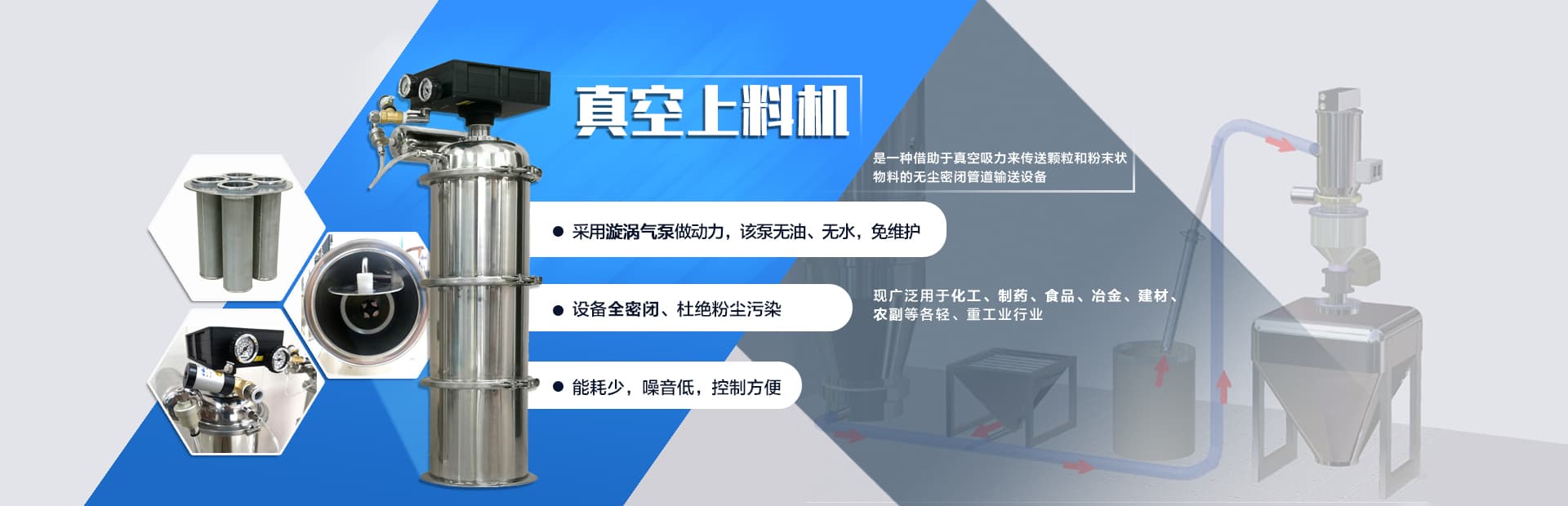

我厂Φ3.2×13m球磨机与辊压机(HFCG120-45)、打散分级机(SF500/100)配套的开路联合粉磨体系,是由合肥规划院规划的,总体系共用一台PPW96-7收尘器进行除尘、通风。收尘下物料经过拉链机输送至出磨斗提经斜槽入库。其工艺流程见图1。

7 螺旋输送机、8钢性给料机、9拉链机、10出磨斗提、11渗加矿粉仓、12秤重螺旋输送机

整个体系共用一台收尘器进行除尘、通风,一方面形成辊压机体系粗粉进入收尘器后直接作为制品水泥入库,不利于出磨水泥比表面积的安稳,台时产值动摇大;磨机体系操作时收尘风机转速以出磨水泥比表面积、磨内通风为首要操作参数,也无法加大辊压机、打散分级机体系的排风量,不利于细粉排收支磨,形成辊压机经常性振荡。另一方面,在冬、春两季环境和温度较低时,磨尾含水蒸气热风与矿粉仓及辊压体系的除尘凉风在除尘室混合温度敏捷下降发生结露影响收尘、通风效果。

2009年10月,水泥生产中石膏质料由天然石膏改为运用脱硫石膏,脱硫石膏水分大(水份13%)进入辊压机体系生产后,形成辊压机气动闸板结块,动作失灵;打散分级机内部结壁、筛板篦缝阻塞;因为入磨物料水份添加,磨尾排出的水蒸气与“辊压机-打散机”体系排出的凉风在除尘器内部混合温度敏捷下降结露,形成除尘器沉降室结块,结块的物料形成除尘器排料的钢性给料机经常性卡死损坏;磨内通风、除尘效果下降,磨机产值下降8%-10%。

2011年头咱们对除尘体系来进行改造。辊压机体系、磨机体系别离通风、除尘,一起对凉风、热风实施分流;辊压机体系及矿粉仓运用原有PPW96-7除尘器进行除尘,收尘的物料进磨。经过核算添加一台PPW64-6除尘器,处理风量:15000m3/h ,过滤面积:372m2,离心通风机类型:9-26№11.2D,风量: 17969m3/h ,全压:3299Pa,功率:N=30kW 电压:380V;专门作为磨内通风,将收尘下物料直接入库。这样磨机体系和辊压机体系就能轻松完成独立操作,有利于出磨水泥比表面积的安稳;“辊压机-打散机”体系除尘器也能够加大风量,下降辊压机循环负荷,进步入磨细度,及时排出脱硫石膏水分。其工艺流程见图2所示。

将原有PPW96-7除尘器沉降室螺旋输送机去除,加长FU200拉链机。为了便利检修,把沉降室与拉链机的联接密闭溜子用2mm钢板制造成600mm×2000mm用螺栓可拆卸、设备的联接片。新添加PPW64-6除尘器依照咱们的要求不再装备螺旋输送机,沉降室直接与FU200拉链机相联。

为了防止PPW64-6除尘器含尘气流水份高沉降室结露、结块,咱们对收尘管道和收尘器进行保温处理;在收尘器沉降室四面外壁帖装6块电加热板每块电加热板功率为2kw,总功率共12kw,并在沉降室外壁帖装一温度传感器,操控温度为90-110℃,即当沉降室温度不高于90℃时电加热板开端作业,当沉降室高于110℃时电加热板停止作业。这样就能保证水份即时排出而不结露。

PPW96-7除尘器选用φ300mm×300mm刚性给料机进行锁风。在生产实践中,刚性给料机被卡时易引起摆线针轮减速器损坏,添加水泥电耗。依据翻板锁风阀原理,咱们规划出橡胶翻板V型锁风阀,见图

锁风板用旧皮带制造,跟据锁风口的巨细,在皮带板上锁上必定尺度的配重钢板。当收尘器沉降室没有物料时,锁风板能紧贴在锁风阀的内法兰边,锁风非常好,沉降室物料沉积到必定量时,此刻负压失掉,在物料在重力的效果下,顶开锁风板当即排出。物料排净后锁风阀又康复到锁风状况。正常的情况下,锁风板皮带6个月替换。替换时收尘器不需要停机,卸下锁风阀侧上方盖板,拆下旧的锁风板,设备上新预好的锁风板即可。

因为入磨细度的进步及磨内通风的改进,磨机台时产值进步了10%左右。制品水泥比表面积不再受收尘物料的影响。打散机内物料水分下降,内部结壁、筛板阻塞现象消除;辊压机进料设备、气动棒闸阻塞现象消除。因入辊细粉削减,辊压机振荡削减,运转愈加平稳。